自适应加工系统是通过机器人夹持扫描头,然后通过机器人的机械臂及工件固定转台的联动来扫描工件特征,扫描结果可生成实体模型,实体模型经过与工件的理论三维数模的比对,自动的进行实体模型与理论模型的最佳拟合,或通过人工调整坐标值,快速分析工件余量分布等偏差情况,满足工件尺寸检测要求。尺寸合格的工件,利用人工操作转运小车将工件放置及固定到5轴加工设备上,同时通过局域网将扫描结果传递到5轴加工设备上,加工设备能够根据扫描结果自动加工工件的基准孔和基准面。

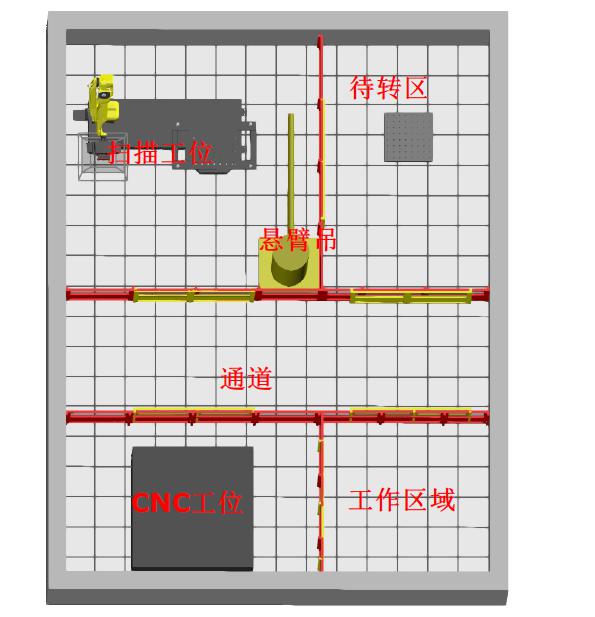

1)方案布局示意图如下:

2)整体工作流程概述:

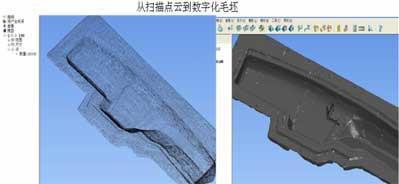

自动化光学扫描仪扫描数据,输出STL文件,然后导入到辅助检测加工软件模块

软件对齐后调整合适的加工余量,生成程序

利用转运小车将工件转运至加工中心处

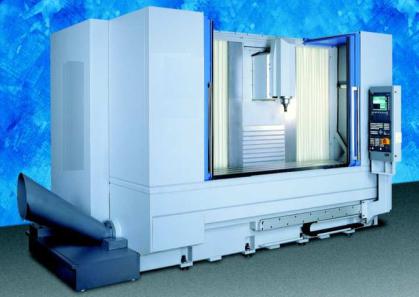

机床根据生成的程序,完成工件的加工。

3)整体工作流程描述

(1)工作人员在扫描系统部分上工件,第一次上件扫描非加工的一侧(加配测量平台一块,方便人员在测量系统外,准备下一个工件的装夹)。参考点贴在工装上,工件自身里面贴4-6个点。

(2)CAD导入软件,自动生成测量程序。

(3)开始测量,测量完成后,翻转工件。

(4)自动生成反面程序,开始测量。

(5)测量完成后,正反面拼合。软件输出STL工件的网格数据。

(6)CAD数据输入辅助检测加工软件模块,输入计算的STL数据。

(7)软件通过最佳拟合与STL对齐,并手动调节各加工面余量合适。

(8)利用小车,平台和工件一起转运到CNC。

(9)雷尼绍探头检测工装或工件位置。测量点导入辅助检测加工软件模块,进行二次对齐,于网格STL和CAD对齐。

(10)根据偏移量,软件自动生成偏移后的程序进行加工。